Siebformen für Faserguss

Da Einwegkunststoffe zu einer immer größeren Belastung für die Umwelt geworden sind, werden Unternehmen auf der ganzen Welt angetrieben, auf umweltfreundlichere Lösungen umzusteigen. Aus Faserguss geformter Zellstoff ist ein biologisch abbaubares Material, welches sich im Gegensatz zu Kunststoff nach der Nutzungsphase auf natürliche Weise wieder zersetzt.

Ganz gleich, ob es sich um Getränkebecher, To-Go-Boxen, Eierkartons oder Inlays für Elektronik- und Kosmetikverpackungen handelt – Faserzellstoff bzw. Faserguss ist hierfür eine nachhaltige Alternative. Das Herstellungsverfahren für die Verpackungen wurde in den letzten Jahren stetig optimiert, so dass mittlerweile sehr hochwertige Produktausführungen machbar sind. Die Art der Herstellung variiert je nach spezifischer Anforderung und verwendeter Technik.

Was genau ist Faserzellstoff und wie wird er verarbeitet?

Die in der Industrie verarbeiteten Zellstofffasern bestehen meist aus recyceltem Papier und weiteren Faserstoffen wie z.B. Stroh, Zuckerrohr oder Hanf. In einem Pulper (Industriemixer) werden diese mit warmem Wasser zu einer Aufschlämmung vermischt. Es entsteht die so genannte Pulpe, eine Masse, aus der sich verschiedenste Zellstoffprodukte für den Alltag formen lassen. Durch die Zugabe von Mineralien, wie etwa Talk oder Kalziumkarbonat, kann die Festigkeit und Oberfläche des jeweiligen Produktes optimiert werden.

Wie wird Drahtgewebe zum Formen von Zellstofffasern verwendet?

Bei der Fasergussform handelt es sich oft um ein feines Sieb aus Drahtgewebe, welches zum Schöpfen in die Pulpe eingetaucht wird. Durch die Siebform wird diese entwässert, während die Fasermasse zurückbleibt. Es entsteht ein nasser Rohling, der zur Prozessbeschleunigung von der Rückseite mit einem Vakuumsauger abgesaugt wird. Anschließend wird das geformte Produkt auf über 200 Grad erhitzt, getrocknet und heißgepresst, wodurch es sich festigt und formstabil bleibt.

Welche Eigenschaften und Vorteile hat Drahtgewebe?

Um einen hohen Durchsatz zu gewährleisten, bietet Drahtgewebe das beste Verhältnis aus Stabilität und offener Siebfläche. Durch die Verwendung der geeigneten Siebform aus Drahtgewebe lässt sich die Produktqualität maßgeblich beeinflussen. Die Haltbarkeit des Gewebes ist dabei wesentlich, da es während des Formprozesses ständigem Druck und hohen Temperaturen ausgesetzt ist.

Das Drahtgewebe wird im Zuge seiner Herstellung bei DDD einem speziellen Glühprozess unterzogen. Dank diesem Wärmebehandlungsverfahren lässt sich das Gewebe später gut in die gewünschte Form bringen. Durch einen Tiefziehvorgang kann ein Drahtgewebestück so verformt werden, dass es exakt das dreidimensionale Profil des Zellstoffproduktes annimmt.

Welche Drahtgewebe-Spezifikation wird für Faserguss eingesetzt?

Um eine optimale Extrusion der Pulpe zu erzielen, verlangen Industriestandards in der Regel Drahtgewebe mit einer Maschenzahl im Bereich von 24 bis 50 Mesh und einer Drahtstärke von 0,22 bis 0,25 mm.

Am häufigsten wird dabei Edelstahl in der Legierung 1.4301 oder 1.4401/4 verwendet, da es besonders widerstandsfähig und korrosionsbeständig ist. Für bestimmte Herstellungsverfahren bietet sich jedoch auch Kupfergewebe an, um z.B. eine gleichmäßigere Wärmeverteilung beim Formen und Pressen der Zellstofffaseraufschlämmung zu ermöglichen.

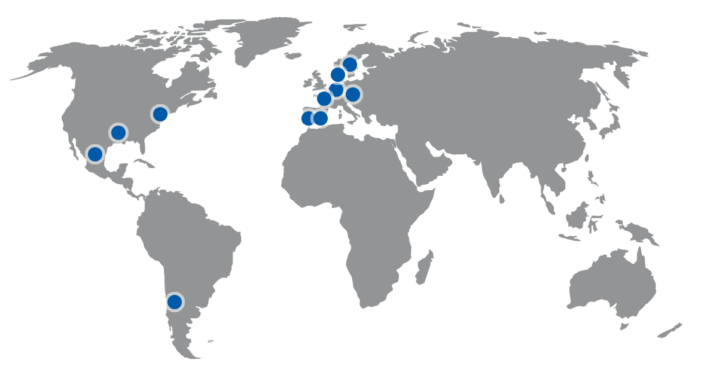

DDD bietet Drahtgewebe nach Maß

Die Dorstener Drahtwerke liefern das richtige Drahtgewebe nicht nur als Rollenware aus ihrem breiten Lagersortiment, sondern auch Zuschnitte. Einsatzfertige Siebformen und Filterelemente werden mittels zahlreicher Weiterverarbeitungs- und Veredelungsmöglichkeiten entworfen und gefertigt.